Traction — Compression — Fluage

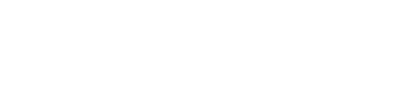

Machine de traction grande vitesse

Présentation du moyen d'essai

Présentation du moyen d'essai

La plate-forme d'essais est une machine servo-hydraulique avec les caractéristiques nominales suivantes :

- Capacité de 65kN en sollicitations rapides

- Vitesse maximale de vérin de 25 m/s

- Chambre de température entre -135°C et +250°C

- Montages de traction, flexion 3 points (type Charpy), poinçonnement

- Extensométrie sans contact Laser à effet Doppler jusqu'à 25Mhz

- Acquisition des données (Charge, vitesse, allongement, accéléromètre, etc) par 8 voies synchronisées à 5Mhz

- Système Profiler pour obtenir une vitesse de vérin quasi constante au cours de l'essai

- Caméra numérique haute vitesse (30 000 images par seconde)

- Cellules de charge spécifiques développées au Centre des Matériaux.

Couplage expérimentation/simulation numérique

L'exploitation d'un tel moyen d'essai pour obtenir des caractéristiques vraies du matériau est souvent couplée à la simulation numérique afin de dissocier la réponse globale obtenue en une réponse caractéristique du matériau et une partie due à des effets inertiels. Par exemple pour les matériaux fragiles la simulation numérique permet de quantifier l'instant ou l'uniformité des contraintes dans les éprouvettes est vérifiée.

Une approche inverse couplée aux outils de d'optimisation développés sous le code Eléments Finis ZéBuLon permet alors une identification robuste des paramètres des lois matériaux développées.

Le Savoir-faire

- Caractérisation expérimentale des matériaux entre 0.01 et 300 s-1

- Développement d'instrumentations spécifiques aux essais sous sollicitations rapides

- Écriture de lois de comportement appropriées aux phénomènes mis en jeux

- Détermination des paramètres des lois de comportement à partir d'un couplage expérimentation/simulation numérique par minimisation de fonction coût (logiciel d'optimisation)

- Intégration des lois de comportement sous le code de calcul ZéBuLon

- Calcul de structure sous sollicitations rapides

Le développement d'une plate-forme d'essais mécaniques sous sollicitations rapides au Centre des Matériaux s'inscrit dans le contexte d'une croissance de la demande d'essais à grandes vitesses par nos partenaires industriels, tels que l'industrie automobile et ses sous traitants (Renault, PSA, Plastic Omnium, etc), aéronautique (EADS, Airbus), de l'énergie et du transport (EDF, Europipe, Total, Institut Français du Pétrole, Atofina, Coflexip, etc). L'ambition affichée est d'une part, la réduction du temps nécessaire pour la phase de développement d'un nouveau produit, et d'autre part une meilleure prédiction de la fiabilité et de la durabilité , ceci à partir du développement d'outils de simulation prédictifs, permettant pour les différents composants le choix des matériaux en fonction de la sollicitation mécanique appliquée.

Le développement de ces outils de simulation passe par une étape indispensable qui est la caractérisation expérimentale et la modélisation du comportement des différents matériaux. Beaucoup d'applications requièrent la connaissance du comportement des matériaux pour une gamme de vitesse de déformation allant de 0.01 jusqu'à quelques centaines de s-1. On peut citer en exemple la sollicitation de type «crash-test» dans l'industrie automobile. La non-linéarité de la relation comportement vitesse de déformation (illustrée sur la figure ci-contre) ne permet pas d'extrapoler sans risque la réponse quasi-statique des matériaux et nécessite une détermination expérimentale. C'est pour répondre à ce besoin industriel fort qu'un moyen de caractérisation expérimentale spécifique a été développé au Centre des Matériaux, couplé à une thématique de recherche sur les lois de comportement élastoviscoplastiques des matériaux.

Famille de matériaux étudiés

De part son savoir faire et la diversité de ses thèmes de recherche, le Centre des Matériaux possède une grande expérience dans la modélisation du comportement des matériaux métalliques, des composites, des plastiques et des mousses polymères ou métalliques. A ce jour, la modélisation du comportement des matériaux métalliques et des composites sous sollicitations rapides représente une part importante des travaux réalisés sur cet équipement.

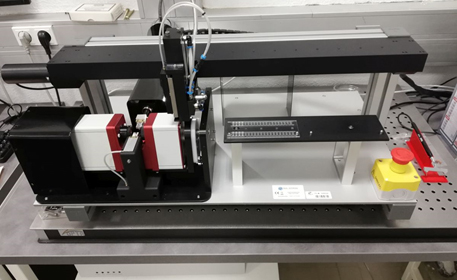

Machine Biaxiale Cruciforme

La machine de fatigue biaxiale cruciforme est l'une des composantes de la Plateforme Francilienne d'Expérimentation Mécanique de Troisième Genération constituée dans le cadre d'une opération de recherche portée par la Fédération Francilienne de Mécanique et Matériaux

Budget plateforme

- 600 k€ HT pour la composante du CdM

- 3 M€ pour la pateforme régionale (CdM+X+LMT)

Composante du Centre des Matériaux : INSTRON Type 8800 (03/2010)

Caractéristiques principales

- 4 vérins hydrauliques de 100 kN / 50 Hz

- 1 dispositif de chauffage (Tmax ≈ 1200°C)

- Microscopie in-situ (mesure de champs et suivi de l'endommagement)

- Thermographie IR (champ de température, champ de contrainte)

Financement (HT)

- Conseil régional avec le SESAME 2006

- MINES ParisTech

- ARMINES

- CNRS / MENR

Projets scientifiques (Matériaux)

- endommagement en fatigue (métaux, superalliages, composites, etc.)

- propagation & bifurcation des fissures en fatigue et fatigue-fluage

- rhéologie et endommagement des revêtements

- µ-mécanismes de déformation des systèmes mono et polycristallins

Fluage

Une salle dédiée aux machines d'essais de fluage abrite 8 machines identiques.

Machines mécaniques de petite capacité

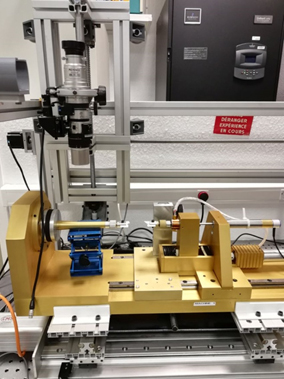

Machine mécanique Dia-Stron

Machine mécanique Dia-Stron

Le Centre des Matériaux est équipé d’un large parc de machines hautes capacités capables d’atteindre des chargements très élevés. Mais il est aussi doté d’un parc de machines capables d’étudier thermo-mécaniquement le très petit.

Qui dit petits objets, dit petites charges : nos machines sont équipées de capteurs capacitifs compris dans une gamme de 200 g à 5 kg. Nous sommes ainsi en mesure de caractériser des éléments petits voire très petits (de l’ordre du micromètre), fragiles et/ou friables. Le parc est ainsi constitué de cinq machines présentant des configurations complémentaires.

Ces machines travaillent la plupart du temps pour caractériser des monofilaments de renfort souvent contenus dans des matériaux composites ou dans des systèmes câblés.

La gamme des matériaux testés est vaste : des fibres inorganiques (Verre, Carbone, SiO2, SiC, Al2O3, Basalte, etc.), aux fibres organiques artificielles (aramide, PA, PE, PET, etc.), en passant par les fibres naturelles (Chanvre, Lin, soie) et les fibres métalliques. Le Centre des Matériaux dispose de plus de 40 ans d’expérience dans la caractérisation et l’étude des fibres de renfort de toutes natures.

Ces machines sont exploitées dans un laboratoire contrôlé en température et en humidité (« le laboratoire Fibre »), ce qui nous permet de maitriser le stockage de nos matériaux et d’assurer une stabilité de l’environnement pendant nos essais. Elles sont également disposées sur des plateaux optiques antivibratoires leur assurant une grande stabilité à l’abri des diverses sollicitations extérieures.

Récemment, le Centre des Matériaux s’est équipé d’une machine Dia-Stron semi automatisée qui permet avec une grande précision d’effectuer un grand nombre d’essai sur divers types de monofilaments. Cet équipement a été financé grâce au programme européen FiBreMoD (https://fibremodproject.eu).

Le Centre s'est également doté l’une de ses machines d’essai d’un système de suivi optique permettant d’observer « in situ » le comportement d’un défaut détecté à la surface d’une fibre pendant un essai de traction.

Le laboratoire fibre est équipé de son propre système d’observation : il est doté d’un microscope numérique KEYENCE VHX 6000 capable d’effectuer des observations en continu du x500 à x5000 grâce à son objectif VH-Z500T.

Système de suivi optique

Système de suivi optique